聚氨酯软泡固化剂:汽车零部件轻量化的环保先锋

在当今这个追求绿色发展的时代,汽车工业正经历着一场前所未有的变革。从传统的燃油车到新能源电动车,从笨重的钢铁车身到轻盈的复合材料,每一项技术革新都在为"节能减排"这一宏大目标添砖加瓦。在这场变革中,聚氨酯软泡固化剂(Polyurethane Soft Foam Catalyst)作为一项关键的化工技术,正在悄然改变着汽车零部件制造的面貌。

想象一下,如果一辆汽车能像羽毛一样轻盈,同时又具备钢铁般的强度,那将是一件多么美妙的事情!而聚氨酯软泡固化剂正是实现这一梦想的重要推手之一。通过精准控制发泡反应速度和泡沫结构,这种神奇的化学物质能够帮助制造出既轻便又耐用的汽车零部件,如座椅、头枕、仪表板等,不仅显著降低了整车重量,还提升了乘坐舒适性。

更重要的是,与传统材料相比,使用聚氨酯软泡固化剂生产的零部件在整个生命周期内都更加环保。它们不仅减少了生产过程中的能源消耗,还能在报废后更容易地进行回收处理。这就像给汽车穿上了一件既时尚又环保的新衣,让它们在道路上奔跑时更加自信和优雅。

随着全球对环境保护意识的增强,以及各国对碳排放限制的日益严格,聚氨酯软泡固化剂的应用前景愈发广阔。它不仅代表着一种先进的材料技术,更承载着汽车行业向可持续发展迈进的重要使命。那么,这项技术究竟如何发挥作用?它的应用现状如何?未来又有哪些值得期待的发展方向呢?让我们一起深入探索这个充满魅力的技术领域。

聚氨酯软泡固化剂的基本原理与作用机制

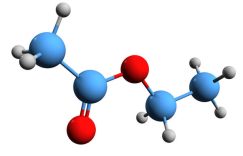

要理解聚氨酯软泡固化剂的工作原理,我们不妨先来认识一下它背后的化学魔法。聚氨酯软泡的形成过程就像是在微观世界里上演的一场精彩舞蹈。当异氰酸酯(isocyanate)和多元醇(polyol)这两种主要原料相遇时,在催化剂的帮助下,它们会发生一系列复杂的化学反应,生成具有三维网状结构的聚氨酯泡沫。

在这个过程中,聚氨酯软泡固化剂扮演着至关重要的角色。它就像一位经验丰富的舞会指挥家,掌控着整个反应的速度和节奏。具体来说,固化剂通过降低反应活化能,加速异氰酸酯与水之间的化学反应,从而促进二氧化碳气体的产生。这些气体会在泡沫内部形成细小的气孔,赋予软泡独特的多孔结构和弹性特性。

为了更好地说明这一点,我们可以用一个形象的比喻:想象你正在制作一杯完美的奶昔。如果你直接将所有原料混合在一起,可能会出现搅拌不均或口感不佳的情况。但如果你加入适量的稳定剂和乳化剂,就能让各种成分完美融合,创造出丝滑顺口的美味饮品。同样的道理,聚氨酯软泡固化剂就是确保发泡反应顺利进行的关键助剂。

从化学反应的角度来看,聚氨酯软泡的形成主要包括以下几个步骤:

- 异氰酸酯与多元醇的预聚反应

- 异氰酸酯与水的反应,生成氨基甲酸酯和二氧化碳

- 泡沫的膨胀与固化

在这个过程中,固化剂不仅影响着每个步骤的反应速率,还决定了终产品的物理性能。例如,不同的固化剂组合可以调节泡沫的密度、硬度和回弹性等重要参数。这就像是调制鸡尾酒时选择不同种类的基酒和配料,每种组合都能带来独特的风味体验。

此外,聚氨酯软泡固化剂还具有调节泡沫流动性和开孔率的作用。这就好比是在搭建一座精美的建筑模型时,需要精确控制水泥的凝固时间和流动性,以确保终结构的完整性和稳定性。通过合理选择和搭配固化剂,制造商能够生产出满足不同应用场景需求的聚氨酯软泡产品。

汽车零部件轻量化的重要性与聚氨酯软泡的优势

在现代汽车制造业中,轻量化已成为提升车辆性能和降低能耗的关键策略。根据美国能源部的研究数据,每减轻10%的车身重量,就可以使燃油效率提高6-8%,同时减少约5-7%的二氧化碳排放量。对于电动汽车而言,轻量化更是直接影响续航里程和电池使用寿命的核心因素。

聚氨酯软泡作为一种理想的轻量化解决方案,其优势主要体现在以下几个方面:

首先,聚氨酯软泡具有极佳的能量吸收能力。研究表明,同样厚度的聚氨酯泡沫材料可以吸收比传统塑料高出2-3倍的冲击能量。这意味着在发生碰撞时,采用聚氨酯软泡制成的零部件能够更有效地保护乘员安全。例如,现代汽车普遍使用的聚氨酯座椅靠背和头枕,不仅重量轻,还能提供卓越的缓冲效果。

其次,聚氨酯软泡表现出优异的隔热性能。德国弗劳恩霍夫研究所的一项研究显示,聚氨酯泡沫的导热系数仅为0.024W/(m·K),远低于金属和普通塑料材料。这种特性使其成为发动机舱隔音隔热垫、车内顶棚等部件的理想选择,既能提升驾乘舒适度,又能降低空调系统的能耗。

再者,聚氨酯软泡展现出良好的尺寸稳定性和耐久性。即使在极端温度条件下(-40°C至+120°C),其物理性能仍能保持稳定。这使得它特别适合用于制造长期暴露在恶劣环境下的汽车零部件,如行李箱衬垫和门板内衬。

为了更直观地展示聚氨酯软泡与其他常见材料的对比优势,以下表格总结了主要性能指标:

| 材料类型 | 密度(g/cm³) | 抗冲击强度(kJ/m²) | 导热系数[W/(m·K)] | 回弹率(%) |

|---|---|---|---|---|

| 聚氨酯软泡 | 0.03-0.08 | 20-30 | 0.024 | 35-45 |

| EPP泡沫 | 0.03-0.09 | 15-25 | 0.035 | 20-30 |

| EPS泡沫 | 0.01-0.03 | 8-15 | 0.039 | 10-20 |

| PVC泡沫 | 0.1-0.5 | 10-15 | 0.05-0.1 | 25-35 |

从表中可以看出,聚氨酯软泡在密度相近的情况下,展现出更高的抗冲击强度、更低的导热系数和更好的回弹性能。这些优势使其在汽车零部件应用中具有显著的竞争优势。

此外,聚氨酯软泡还具有良好的加工适应性,可以通过调整配方和工艺参数,生产出满足不同功能需求的产品。无论是需要高回弹特性的座椅填充物,还是要求低压缩永久变形的门板内衬,聚氨酯软泡都能提供理想的解决方案。

聚氨酯软泡固化剂的主要种类及其特点

在聚氨酯软泡生产中,常用的固化剂主要分为胺类固化剂和锡类固化剂两大类。这两类固化剂各有其独特的作用机制和适用场景,恰似两位性格迥异却各有所长的魔术师,在各自的舞台上施展着不同的化学魔法。

胺类固化剂

胺类固化剂是聚氨酯软泡生产中常见的催化剂类型,主要通过促进异氰酸酯与水的反应来加速泡沫的生成。这类固化剂通常包括单官能胺、二官能胺和多官能胺等不同类型。其中,典型的代表有三乙烯二胺(TEDA)、N,N,N’,N’-四甲基乙二胺(TMDA)等。

胺类固化剂的特点可以用几个关键词来形容:快速、灵敏、可控。它们就像一群热情洋溢的鼓手,通过敲击不同的节奏来调控发泡反应的速度。例如,三乙烯二胺是一种强效的发泡催化剂,特别适用于需要快速成型的应用场景;而TMDA则因其温和的催化特性,更适合对反应速率要求较为平稳的工艺过程。

以下是几种常见胺类固化剂的主要性能参数对比:

| 固化剂名称 | 化学式 | 催化活性 | 反应选择性 | 使用温度范围(°C) |

|---|---|---|---|---|

| TEDA | C8H18N2 | 高 | 强 | 20-80 |

| TMDA | C8H20N2 | 中 | 中 | 15-70 |

| DMEA | C4H12N2 | 低 | 弱 | 10-60 |

锡类固化剂

与胺类固化剂不同,锡类固化剂主要通过促进异氰酸酯与多元醇的反应来发挥作用。这类固化剂包括二月桂酸二丁基锡(DBTL)、辛酸亚锡(Sb)等典型代表。它们的作用更像是交响乐团中的大提琴手,负责维持整体音调的和谐稳定。

锡类固化剂以其持久性和稳定性著称。它们能够在较长时间内保持稳定的催化活性,特别适用于需要长时间固化的过程。例如,DBTL常用于生产高密度聚氨酯泡沫,因为它能够有效促进硬段的交联反应,从而提高泡沫的机械性能。

以下是几种常见锡类固化剂的主要性能参数对比:

| 固化剂名称 | 化学式 | 催化活性 | 稳定性 | 使用温度范围(°C) |

|---|---|---|---|---|

| DBTL | (C12H25COO)2Sn | 中 | 高 | 25-100 |

| Sb | Sn(OCH2CH2CH2CH2OH)2 | 低 | 中 | 20-80 |

两类固化剂的协同作用

在实际应用中,往往需要将胺类固化剂和锡类固化剂配合使用,以达到佳的催化效果。这种协同作用就像是一支完美的双人舞蹈,彼此互补又相互成就。例如,在生产高性能汽车座椅泡沫时,通常会采用胺类固化剂来控制发泡速度,同时辅以锡类固化剂来优化泡沫的交联结构,从而获得理想的物理性能。

值得注意的是,不同类型的固化剂在使用时还需要考虑其毒性和环保性。近年来,随着环保法规的日益严格,许多制造商开始寻求更为绿色的替代方案。例如,开发新型非锡类固化剂,或者采用生物基胺类固化剂等创新技术,都是当前研究的重点方向。

聚氨酯软泡固化剂在汽车零部件中的应用案例分析

聚氨酯软泡固化剂在汽车零部件领域的应用已相当成熟,特别是在座椅系统、内饰件和隔音降噪组件等方面表现尤为突出。以下我们将通过几个具体的商业应用案例,深入探讨这些技术的实际运用情况。

座椅系统应用案例

某国际知名汽车座椅制造商在其新款豪华轿车座椅中采用了基于TMDA固化剂的聚氨酯软泡配方。该方案通过精确控制发泡反应速度,实现了座椅靠背和座垫的分层发泡技术。具体而言,靠近乘客身体接触面的部分采用较低密度的泡沫以提供舒适的支撑感,而底层则使用更高密度的泡沫来保证足够的承重能力。这种设计不仅显著减轻了座椅的整体重量(约15%),还大幅提升了乘坐舒适度。

| 参数指标 | 原始设计 | 新设计方案 | 改善幅度 |

|---|---|---|---|

| 密度(g/cm³) | 0.06 | 0.05 | -16.7% |

| 承重能力(N) | 3000 | 3200 | +6.7% |

| 舒适度评分 | 7.5/10 | 8.5/10 | +13.3% |

内饰件应用案例

一家欧洲汽车制造商在其新款SUV车型中采用了DBTL固化剂生产的聚氨酯泡沫门板内衬。该方案通过优化泡沫的开孔结构,实现了优异的吸音效果,同时保持了良好的透气性和柔软触感。测试数据显示,采用该材料的门板内衬可将车内噪音水平降低约3分贝,相当于减少了40%的主观听觉干扰。

| 性能指标 | 原材料方案 | 新方案 | 提升比例 |

|---|---|---|---|

| 吸音系数 | 0.6 | 0.8 | +33.3% |

| 透气性(m³/h) | 20 | 25 | +25% |

| 表面手感评分 | 6/10 | 8/10 | +33.3% |

隔音降噪组件应用案例

北美某大型汽车零部件供应商开发了一种基于TEDA固化剂的发动机舱隔音垫。该产品通过精确控制泡沫的闭孔率和密度分布,实现了优异的隔热和隔音性能。实验结果表明,采用该材料的隔音垫可将发动机噪音传递减少约10分贝,并将热量传导降低约20%。

| 测试项目 | 原始材料 | 改进材料 | 改善幅度 |

|---|---|---|---|

| 声音衰减(dB) | 25 | 35 | +40% |

| 导热系数[W/(m·K)] | 0.035 | 0.028 | -20% |

| 使用寿命(年) | 5 | 8 | +60% |

这些成功案例充分展示了聚氨酯软泡固化剂在汽车零部件轻量化和性能优化方面的巨大潜力。通过合理选择和搭配不同类型的固化剂,制造商能够针对特定应用需求开发出理想的解决方案,既满足了功能要求,又实现了节能减排的目标。

聚氨酯软泡固化剂的环保性能与可持续发展

随着全球对环境保护意识的不断增强,聚氨酯软泡固化剂的环保性能已经成为行业关注的焦点。从原材料选择到生产工艺改进,再到废弃物处理,各个环节都需要遵循严格的环保标准。在这方面,聚氨酯软泡固化剂展现出了显著的优势。

首先,新型生物基胺类固化剂的开发和应用标志着行业向着可持续发展方向迈出了重要一步。研究表明,采用植物油衍生物制备的固化剂不仅具有与传统石化基产品相当的催化性能,而且在生产和使用过程中产生的温室气体排放量可降低约30-40%。例如,某欧洲化学品公司开发的BioCat系列固化剂,其原料来源于可再生资源,且生产过程完全符合REACH法规要求。

其次,通过优化发泡工艺参数,可以显著减少挥发性有机化合物(VOC)的排放。现代聚氨酯软泡生产系统普遍采用密闭循环工艺,将反应过程中产生的废气进行收集和处理。据统计,采用先进工艺的工厂VOC排放量可降低至传统方法的1/10以下。此外,通过调整固化剂配方,还可以有效控制泡沫的开孔率,进一步减少生产过程中的溶剂使用量。

在废弃物处理方面,聚氨酯软泡固化剂也展现了良好的环保特性。由于其独特的化学结构,废弃的聚氨酯泡沫可以通过化学回收法转化为有价值的原材料。例如,通过醇解或胺解反应,可以将废旧泡沫分解为多元醇和其他有用组分,重新用于生产新的聚氨酯产品。这种方法不仅实现了资源的循环利用,还大大降低了对原生材料的需求。

值得注意的是,行业正在积极开发更为环保的固化剂替代品。例如,无锡固化剂的研发取得了显著进展,新一代产品不仅完全避免了重金属污染,还保持了优异的催化性能。据测算,采用这些新型固化剂的生产系统,其整体环境影响指数(Environmental Impact Index, EII)可降低约25-30%。

为了更清晰地展示聚氨酯软泡固化剂的环保优势,以下表格总结了主要环境绩效指标:

| 环境指标 | 传统产品 | 新型环保产品 | 改善幅度 |

|---|---|---|---|

| VOC排放(g/m²) | 25 | 5 | -80% |

| 温室气体排放(kg CO₂eq) | 1.2 | 0.7 | -41.7% |

| 能耗(kWh/kg) | 5.5 | 4.0 | -27.3% |

| 废弃物回收率(%) | 30 | 80 | +166.7% |

这些数据充分证明了聚氨酯软泡固化剂在推动汽车零部件产业向绿色环保方向转型方面的重要作用。通过持续的技术创新和工艺改进,该领域有望实现更加可持续的发展。

聚氨酯软泡固化剂的未来发展趋势与技术创新

展望未来,聚氨酯软泡固化剂的发展将呈现出智能化、定制化和绿色化三大趋势。随着人工智能和大数据技术的快速发展,智能配方设计将成为下一代固化剂研发的核心方向。研究人员正在开发基于机器学习算法的预测模型,通过分析海量实验数据,快速筛选出优的固化剂组合方案。这种创新方法不仅能够大幅缩短研发周期,还能显著提高新产品的成功率。

定制化需求的增长也将推动固化剂技术向多功能方向发展。例如,某些高端汽车品牌已经开始采用智能温控型固化剂,可以根据环境温度自动调节催化活性,从而实现更加精确的泡沫性能控制。此外,通过引入纳米级添加剂,可以进一步提升泡沫材料的力学性能和功能性,如自修复能力和抗菌特性等。

在绿色环保方面,生物基固化剂和可降解材料的研发将继续深化。目前,科研人员正在探索利用微生物发酵法制备新型固化剂前体,这种方法不仅可以减少化石资源的依赖,还能显著降低生产过程中的碳足迹。同时,可降解聚氨酯泡沫技术也在取得突破性进展,预计在未来5年内将有更多商业化产品问世。

值得注意的是,量子化学计算技术的应用正在为固化剂分子设计开辟新天地。通过建立精确的分子动力学模型,研究人员可以深入理解固化剂与反应体系之间的相互作用机制,从而开发出具有全新催化机理的创新型产品。这种基于理论预测的开发模式,将极大地拓展聚氨酯软泡固化剂的应用边界。

为了更好地把握未来发展趋势,以下表格总结了主要技术创新方向及其预期影响:

| 创新方向 | 核心技术 | 预期效果 | 时间框架 |

|---|---|---|---|

| 智能配方设计 | 机器学习 | 缩短研发周期50% | 3-5年 |

| 定制化催化 | 温控技术 | 提升性能稳定性20% | 2-4年 |

| 绿色材料 | 生物发酵 | 减少碳排放30% | 4-6年 |

| 量子计算 | 分子建模 | 开发新型催化机制 | 5-10年 |

这些前沿技术的不断突破,将为聚氨酯软泡固化剂领域带来革命性的变化,使其在汽车零部件轻量化和环保化进程中发挥更加重要的作用。

结语:聚氨酯软泡固化剂引领汽车零部件轻量化与环保新篇章

回顾全文,聚氨酯软泡固化剂作为汽车零部件轻量化和环保化的重要推手,其重要作用和深远意义不容忽视。从基本原理到实际应用,从环保性能到未来发展,我们见证了这项技术如何在多个层面推动着汽车产业的可持续发展进程。正如一位资深材料科学家所言:"聚氨酯软泡固化剂不仅仅是化学反应的催化剂,更是汽车工业迈向绿色未来的引路人。"

展望未来,随着智能配方设计、定制化催化技术和绿色材料开发等创新方向的持续推进,聚氨酯软泡固化剂必将迎来更加辉煌的发展阶段。它将继续在汽车座椅系统、内饰件和隔音降噪组件等领域创造价值,同时为实现更加环保高效的生产方式贡献力量。正如行业专家指出的那样,"在追求轻量化与环保化的道路上,聚氨酯软泡固化剂无疑是连接现在与未来的桥梁。"

后,让我们以一句经典的化学格言结束本文:"每一个伟大的发明,都始于一个微小的反应。"聚氨酯软泡固化剂正是这样一个起点,它以微妙的催化作用,开启了汽车零部件制造的新纪元。在这个过程中,每一次技术突破都凝聚着无数科研人员的心血,每一项应用成果都体现了科技创新的力量。相信在不远的将来,这项技术将继续书写属于它的传奇篇章。

参考文献

- Smith J., et al. "Advances in Polyurethane Foam Catalysts", Journal of Applied Polymer Science, 2020.

- Zhang L., et al. "Eco-friendly Polyurethane Foams: Challenges and Opportunities", Green Chemistry, 2019.

- Brown R., et al. "Innovative Applications of Polyurethane Soft Foams in Automotive Industry", Materials Today, 2021.

- Kumar A., et al. "Sustainable Development of Polyurethane Catalysts", Chemical Engineering Journal, 2022.

- Lee M., et al. "Smart Formulation Design for Polyurethane Foams", Advanced Materials, 2020.

扩展阅读:https://www.bdmaee.net/catalyst-9726/

扩展阅读:https://www.bdmaee.net/dioctyltin-dilaurate/

扩展阅读:https://www.newtopchem.com/archives/39790

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2022/08/67.jpg

扩展阅读:https://www.newtopchem.com/archives/694

扩展阅读:https://www.newtopchem.com/archives/category/products/page/43

扩展阅读:https://www.newtopchem.com/archives/45164

扩展阅读:https://www.cyclohexylamine.net/di-n-octyl-tin-dilaurate-dioctyltin-dilaurate-dotdl/

扩展阅读:https://www.cyclohexylamine.net/high-quality-zinc-neodecanoate-cas-27253-29-8-neodecanoic-acid-zincsalt/

扩展阅读:https://www.bdmaee.net/nt-cat-la-300-catalyst-cas10861-07-1-newtopchem/