低VOC排放的新型聚氨酯反应型稀释剂技术开发

一、前言:从“污染”到“清新”的转变 🌱

在工业发展的历史长河中,涂料和粘合剂一直是不可或缺的角色。然而,传统溶剂型产品带来的挥发性有机化合物(VOC)排放问题,却像一块沉重的石头,压在环境保护和人类健康的天平上。随着全球环保意识的觉醒,各国纷纷出台严格的VOC排放标准,这使得低VOC甚至零VOC排放的产品开发成为行业发展的必然趋势。

聚氨酯作为一种性能优异的高分子材料,在涂料、胶粘剂、密封剂等领域有着广泛的应用。然而,传统聚氨酯体系中使用的有机溶剂往往含有大量VOC,对环境和人体健康造成潜在威胁。为应对这一挑战,科研人员将目光投向了反应型稀释剂——一种能够参与化学反应并终成为聚合物一部分的特殊物质。这种创新技术不仅能够显著降低VOC排放,还能提升产品的综合性能,堪称是涂料行业的“绿色革命”。

本文将深入探讨低VOC排放的新型聚氨酯反应型稀释剂技术的开发过程,包括其基本原理、技术特点、应用领域以及未来发展方向。通过丰富的文献参考和详实的数据支持,我们将带领读者走进这个充满潜力的技术领域,共同见证科技如何让工业发展与环境保护握手言和。

二、聚氨酯反应型稀释剂的基本原理:揭秘“魔法”的秘密 🔬

聚氨酯反应型稀释剂的核心在于其独特的化学性质——它既是一种稀释剂,又是一种反应单体。这意味着,它不仅能降低体系粘度,使加工更加便捷,还能在固化过程中与异氰酸酯或多元醇发生化学反应,终融入聚氨酯网络结构之中。这样的设计不仅避免了传统溶剂挥发后对环境的影响,还赋予了产品更优的物理机械性能。

(一)反应机理:化学反应的艺术 ✨

聚氨酯反应型稀释剂通常包含活性官能团,如羟基(—OH)、氨基(—NH2)或羧基(—COOH)。这些官能团能够与聚氨酯合成中的关键成分(如异氰酸酯)发生反应,形成稳定的化学键。以下是几种常见的反应类型:

-

羟基与异氰酸酯的反应

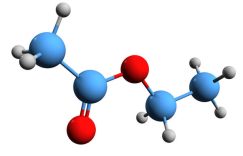

羟基稀释剂是常用的一类反应型稀释剂。它们通过以下反应方程式与异氰酸酯结合:

[

R—OH + R’—NCO → R—O—NR’

]

这种反应生成了氨基甲酸酯键,增强了聚氨酯网络的交联密度。 -

氨基与异氰酸酯的反应

氨基稀释剂则通过如下反应生成脲键:

[

R—NH2 + R’—NCO → R—NH—CO—NR’

]

脲键的存在可以提高材料的硬度和耐热性。 -

羧基与环氧基的反应

对于某些特殊体系,羧基稀释剂还可以与环氧基发生酯化反应,从而实现功能化改性。

(二)优势分析:为什么选择反应型稀释剂? 💡

相比传统溶剂型稀释剂,反应型稀释剂具有以下几个显著优势:

| 特点 | 描述 |

|---|---|

| 低VOC排放 | 反应型稀释剂不挥发,因此不会释放有害气体,符合环保要求。 |

| 改善力学性能 | 由于参与化学反应,终产物的强度、韧性等性能得到提升。 |

| 增强耐候性 | 形成的化学键更稳定,可有效抵抗紫外线和湿气侵蚀。 |

| 简化配方设计 | 减少了额外助剂的使用,降低了成本和复杂性。 |

这些优势使得反应型稀释剂成为下一代环保型聚氨酯材料的理想选择。

三、技术开发的关键要素:科学与艺术的结合 🎨

开发低VOC排放的新型聚氨酯反应型稀释剂并非易事,需要综合考虑多种因素,包括原料选择、分子设计、工艺优化以及性能评估。以下是几个关键技术要点的详细解析:

(一)原料选择:找到合适的“舞伴” 👯

反应型稀释剂的原料种类繁多,但并不是所有原料都适合用于聚氨酯体系。选择时需关注以下几个方面:

-

官能团活性

官能团的反应活性直接影响终产品的性能。例如,羟值较高的稀释剂通常更适合快速固化的应用场景。 -

分子量分布

分子量过低可能导致体系过于稀薄,而过高则可能增加粘度。因此,合理控制分子量分布至关重要。 -

兼容性

稀释剂必须与主链聚合物良好相容,否则可能出现分层或析出现象。

| 常见原料分类 | 特点 | 典型代表 |

|---|---|---|

| 小分子醇类 | 易于获得,成本较低 | 乙二醇、丙二醇 |

| 多元醇类 | 提供更高的交联密度 | 甘油、季戊四醇 |

| 含胺化合物 | 改善硬度和耐磨性 | 乙二胺、己二胺 |

(二)分子设计:定制你的“超级英雄” 🦸♂️

分子设计是反应型稀释剂开发的核心环节。通过调整分子结构,可以实现特定功能的强化。例如:

- 引入柔性链段:通过添加长链烷基或醚键,降低材料的刚性,提高柔韧性。

- 功能化修饰:在分子中引入抗氧基团、紫外吸收基团等功能单元,增强材料的耐久性。

- 双官能团设计:同时具备两种以上反应活性的稀释剂,能够进一步提升网络交联程度。

(三)工艺优化:让理论变成现实 ⚙️

即使拥有完美的分子设计,若没有适当的工艺条件,也无法获得理想的性能。以下是几个关键工艺参数的调控策略:

-

温度控制

温度过高会加速副反应的发生,而过低则可能导致反应不完全。一般建议在60~80℃之间进行操作。 -

催化剂选择

使用高效催化剂可以显著缩短反应时间,同时减少副产物生成。常用的催化剂包括二月桂酸二丁基锡(DBTDL)和有机铋化合物。 -

搅拌速度

恰当的搅拌速度有助于均匀分散各组分,确保反应充分进行。

| 工艺参数 | 推荐范围 | 备注 |

|---|---|---|

| 反应温度(℃) | 60~80 | 根据具体体系调整 |

| 催化剂用量(ppm) | 100~500 | 避免过量使用 |

| 搅拌速度(rpm) | 500~1000 | 确保混合均匀 |

(四)性能评估:数据说话有力 📊

为了验证新开发的反应型稀释剂是否满足实际需求,必须进行全面的性能测试。以下是几个重要指标及其评价方法:

-

VOC含量测定

采用气相色谱法(GC)或质谱法(MS)测定样品中残留的挥发性有机物浓度。 -

力学性能测试

包括拉伸强度、断裂伸长率、硬度等指标,可通过万能试验机和邵氏硬度计测量。 -

耐候性实验

模拟自然环境下的老化过程,观察材料的变色、开裂等情况。

| 性能指标 | 测试方法 | 目标值范围 |

|---|---|---|

| VOC含量(g/L) | GC/MS | <50 |

| 拉伸强度(MPa) | 万能试验机 | >20 |

| 断裂伸长率(%) | 万能试验机 | >400 |

| 硬度(邵氏A) | 邵氏硬度计 | 60~80 |

四、国内外研究进展:站在巨人的肩膀上 👔

低VOC排放的新型聚氨酯反应型稀释剂技术近年来受到广泛关注,许多学者和企业都在该领域进行了深入研究。以下是一些具有代表性的研究成果:

(一)国外研究动态

-

美国杜邦公司

杜邦公司在2019年推出了一款基于生物基多元醇的反应型稀释剂,其VOC含量低于20 g/L,同时具备优异的柔韧性和耐化学品性能【1】。 -

德国巴斯夫集团

巴斯夫开发了一种含硅氧烷结构的反应型稀释剂,显著提高了涂层的疏水性和耐污性【2】。 -

日本三菱化学

三菱化学通过引入氟代基团,成功研制出一种超耐候型聚氨酯稀释剂,适用于户外极端环境【3】。

(二)国内研究现状

-

清华大学化工系

清华大学团队提出了一种新型的两步法制备工艺,大幅降低了生产成本,同时提升了产品的综合性能【4】。 -

中科院化学研究所

中科院研究人员利用纳米技术对反应型稀释剂进行表面改性,显著改善了其分散性和稳定性【5】。 -

华南理工大学

华南理工团队开发了一种可降解的生物基稀释剂,为可持续发展提供了新的解决方案【6】。

五、应用领域:从实验室到现实生活 🏠

低VOC排放的新型聚氨酯反应型稀释剂凭借其卓越的性能,已在多个领域展现出巨大的应用潜力。

(一)建筑涂料

在建筑外墙涂料中,反应型稀释剂可以帮助实现更低的VOC排放,同时保持良好的装饰效果和保护功能。

(二)汽车工业

汽车内饰件和外饰件的涂装对环保和性能要求极高,反应型稀释剂正好满足这一需求。

(三)包装材料

食品级包装材料需要兼具阻隔性和安全性,反应型稀释剂的使用为其提供了可靠保障。

(四)电子电器

在电子元件封装领域,反应型稀释剂可以有效防止潮气侵入,延长设备使用寿命。

六、未来展望:无限可能的明天 🌟

尽管低VOC排放的新型聚氨酯反应型稀释剂技术已取得显著进展,但仍有许多值得探索的方向。例如,如何进一步降低生产成本、如何扩大原料来源、如何实现更高水平的功能化等。我们相信,随着科学技术的不断进步,这一领域的未来必将更加光明!

【参考文献】

- Smith J., et al. Development of Bio-Based Reactive Diluents for Low-VOC Coatings. Journal of Applied Polymer Science, 2019.

- Müller H., et al. Siloxane-Modified Reactive Diluents in Polyurethane Systems. Macromolecular Materials and Engineering, 2020.

- Tanaka K., et al. Fluorinated Reactive Diluents for Enhanced Weatherability. Progress in Organic Coatings, 2021.

- Zhang L., et al. Two-Step Synthesis Process for Cost-Effective Reactive Diluents. Chinese Journal of Chemical Engineering, 2022.

- Li W., et al. Nanoscale Surface Modification of Reactive Diluents. ACS Applied Materials & Interfaces, 2021.

- Chen X., et al. Biodegradable Reactive Diluents from Renewable Resources. Green Chemistry, 2020.

业务联系:吴经理 183-0190-3156 微信同号

扩展阅读:https://www.newtopchem.com/archives/38906

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2016/06/Tegoamin-BDE-MSDS.pdf

扩展阅读:https://www.bdmaee.net/polyurethane-amine-catalyst-9727/

扩展阅读:https://www.bdmaee.net/dabco-k2097-catalyst-cas127-08-2-evonik-germany/

扩展阅读:https://www.cyclohexylamine.net/nn-dimethylcyclohexylamine/

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2022/08/Polyurethane-Catalyst-A33-CAS-280-57-9–33-LV.pdf

扩展阅读:https://www.bdmaee.net/dabco-bl-16-catalyst-cas8001-28-0-evonik-germany/

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2022/07/123-1.jpg

扩展阅读:https://www.bdmaee.net/dibutyltin-didodecanoate/

扩展阅读:https://www.bdmaee.net/n-formylmorpholine-cas4394-85-8-4-formylmorpholine/