4,4′-二氨基二甲烷(MDA)作为环氧树脂固化剂的概述

4,4′-二氨基二甲烷(4,4′-Diaminodiphenylmethane,简称MDA)是一种重要的有机化合物,广泛应用于高性能复合材料、电子封装、航空航天等领域。它作为环氧树脂的固化剂,具有优异的机械性能、耐热性和化学稳定性。MDA分子结构中含有两个活泼的氨基基团,能够与环氧树脂中的环氧基发生交联反应,形成三维网状结构,从而赋予固化产物卓越的力学性能和耐久性。

MDA的化学式为C13H12N2,分子量为196.25 g/mol。其外观为白色或淡黄色结晶粉末,熔点约为87-90°C,密度为1.17 g/cm³。MDA具有良好的溶解性,能溶于常见的有机溶剂如、等,但不溶于水。这些物理性质使得MDA在工业应用中具有较高的可操作性和适用性。

在环氧树脂体系中,MDA的作用不仅仅是作为固化剂,它还能够在固化过程中提供额外的功能。例如,MDA可以提高固化产物的玻璃化转变温度(Tg),增强材料的耐热性和尺寸稳定性。此外,MDA还能改善环氧树脂的韧性,减少脆性断裂的风险,使其在承受冲击或振动时表现更为优异。因此,MDA在高性能环氧树脂复合材料中扮演着不可或缺的角色。

MDA与环氧树脂的反应机理

MDA作为环氧树脂的固化剂,其反应机理主要基于氨基基团与环氧基之间的化学反应。为了更好地理解这一过程,我们首先需要了解MDA和环氧树脂的基本结构及其反应活性位点。

MDA的结构与反应活性

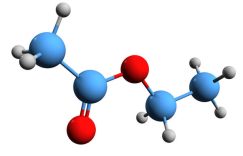

MDA的分子结构由两个环通过一个亚甲基(-CH2-)连接,每个环上各有一个氨基(-NH2)。这两个氨基是MDA的主要反应活性位点,它们能够与环氧树脂中的环氧基(-O-CH2-CH2-O-)发生开环反应,形成稳定的共价键。具体来说,氨基中的氮原子带有孤对电子,能够攻击环氧基中的碳原子,导致环氧环打开并形成新的化学键。这一过程不仅消耗了环氧基,还生成了羟基(-OH)和亚胺基(-NH-),进一步促进了交联反应的进行。

环氧树脂的结构与反应活性

环氧树脂是一类含有环氧基的高分子聚合物,常见的类型是由双酚A(Bisphenol A)和环氧氯丙烷(Epichlorohydrin)缩聚而成的双酚A型环氧树脂(Epoxy Resin, DGEBA)。这种环氧树脂的分子链中含有多个环氧基,这些环氧基是环氧树脂的主要反应活性位点。当环氧树脂与MDA混合时,环氧基会迅速与MDA的氨基发生反应,形成交联网络。

反应步骤与动力学

MDA与环氧树脂的固化反应通常分为以下几个步骤:

-

初始接触阶段:MDA的氨基与环氧树脂中的环氧基首次接触,开始形成局部的交联结构。此时,反应速率较慢,主要是因为反应物的浓度较低,且反应物之间的扩散速度有限。

-

快速反应阶段:随着反应的进行,更多的环氧基被消耗,交联网络逐渐扩展。此时,反应速率显著加快,因为新生成的羟基和亚胺基进一步促进了环氧基的开环反应。这个阶段是整个固化过程的关键时期,决定了终固化产物的性能。

-

交联网络形成阶段:当大部分环氧基被消耗后,交联网络基本形成。此时,反应速率逐渐减缓,剩余的少量环氧基继续与MDA的氨基发生反应,进一步完善交联结构。终,固化产物呈现出高度交联的三维网络结构,赋予材料优异的力学性能和耐热性。

影响反应速率的因素

MDA与环氧树脂的反应速率受多种因素的影响,主要包括以下几点:

-

温度:温度是影响反应速率的关键因素之一。一般来说,温度越高,反应速率越快。然而,过高的温度可能会导致副反应的发生,影响固化产物的质量。因此,在实际应用中,通常选择适宜的固化温度,以平衡反应速率和产品质量。

-

催化剂:适当的催化剂可以显著提高反应速率,缩短固化时间。常用的催化剂包括叔胺类化合物、咪唑类化合物等。这些催化剂能够促进环氧基的开环反应,加速交联网络的形成。

-

反应物比例:MDA与环氧树脂的比例也会影响反应速率。通常,MDA的用量越多,反应速率越快,但过多的MDA可能会导致固化产物的脆性增加。因此,合理控制MDA与环氧树脂的比例是优化配方的关键。

-

环境湿度:虽然MDA和环氧树脂本身不受湿度影响,但在潮湿环境中,水分可能会与环氧基发生副反应,生成副产物,从而降低固化效率。因此,在固化过程中应尽量保持干燥环境,避免水分干扰。

MDA作为环氧树脂固化剂的优势与局限性

MDA作为一种高效的环氧树脂固化剂,具有许多独特的优势,但也存在一些局限性。下面我们从不同角度分析MDA的优势和不足,并探讨如何通过配方优化来克服其局限性。

MDA的优势

-

优异的力学性能

MDA与环氧树脂反应形成的交联网络结构非常致密,赋予固化产物极高的强度和刚性。研究表明,使用MDA固化的环氧树脂复合材料具有出色的拉伸强度、压缩强度和弯曲强度。例如,经过MDA固化的环氧树脂在室温下的拉伸强度可达100 MPa以上,远高于其他类型的固化剂。此外,MDA还可以提高材料的抗冲击性能,减少脆性断裂的风险,使其在承受冲击或振动时表现更为优异。 -

高耐热性

MDA固化的环氧树脂具有较高的玻璃化转变温度(Tg),通常在150-200°C之间。这意味着材料在高温环境下仍能保持良好的机械性能和尺寸稳定性,适用于航空航天、电子封装等高温应用领域。相比其他固化剂,MDA能够显著提高环氧树脂的耐热性,延长材料的使用寿命。 -

良好的化学稳定性

MDA固化的环氧树脂对酸、碱、盐等化学物质具有较强的抵抗力,不易受到腐蚀或降解。这使得材料在恶劣的化学环境中表现出色,适用于化工设备、防腐涂层等领域。此外,MDA固化产物还具有优异的耐候性,能够在户外长期使用而不受紫外线、湿气等因素的影响。 -

低挥发性和毒性

MDA的挥发性较低,固化过程中几乎不会产生有害气体,减少了对环境和操作人员的危害。相比一些传统的固化剂(如异氰酸酯),MDA的安全性更高,符合现代环保要求。此外,MDA的毒性较低,长期接触对人体健康的影响较小,适合用于食品包装、医疗器械等对安全性要求较高的领域。

MDA的局限性

尽管MDA具有诸多优势,但它也存在一些局限性,主要体现在以下几个方面:

-

固化时间较长

MDA与环氧树脂的反应速率相对较慢,尤其是在低温条件下,固化时间可能长达数小时甚至数天。这对于某些需要快速固化的应用场景(如现场施工、快速成型)来说是一个明显的缺点。为了解决这一问题,可以通过添加催化剂或提高固化温度来加速反应进程,但这可能会增加成本或影响材料性能。 -

脆性较大

虽然MDA可以提高环氧树脂的强度和刚性,但同时也可能导致材料的脆性增加,尤其是在低温环境下。这是因为MDA固化的交联网络过于致密,限制了分子链的运动,使得材料在受到外力作用时容易发生脆性断裂。为了解决这个问题,可以在配方中加入增韧剂(如橡胶、纳米填料)来改善材料的韧性,同时保持其高强度。 -

价格较高

MDA的生产成本相对较高,导致其市场价格较为昂贵。这使得MDA在一些对成本敏感的应用领域(如建筑、家具制造)中不太具有竞争力。为了解决这一问题,可以通过优化配方、减少MDA的用量或寻找替代固化剂来降低成本,同时保证材料的性能不受影响。 -

储存稳定性较差

MDA在常温下容易吸湿,尤其是在潮湿环境中,可能会导致其变质或失效。因此,MDA的储存条件要求较为严格,通常需要密封保存并在干燥环境中存放。这增加了生产和使用的难度,尤其是在大规模工业化应用中,可能会带来不便。为了解决这个问题,可以考虑开发新型的防潮包装材料或改性MDA,以提高其储存稳定性。

配方优化策略

为了充分发挥MDA作为环氧树脂固化剂的优势,同时克服其局限性,配方优化是至关重要的。通过合理的配方设计,可以有效提高固化产物的性能,降低生产成本,并满足不同应用场景的需求。以下是几种常见的配方优化策略:

1. 添加增韧剂

MDA固化的环氧树脂虽然具有优异的强度和刚性,但其脆性较大,尤其是在低温环境下容易发生脆性断裂。为了解决这一问题,可以在配方中加入适量的增韧剂,以改善材料的韧性。常见的增韧剂包括:

-

橡胶增韧剂:如羧基丁腈橡胶(CTBN)、端羧基聚丁二烯(PTC)等。这些橡胶增韧剂能够在固化过程中与环氧树脂形成互穿网络结构(IPN),有效地分散应力,防止裂纹扩展。研究表明,加入适量的橡胶增韧剂可以使固化产物的冲击强度提高2-3倍,同时保持其高强度。

-

热塑性塑料增韧剂:如聚醚砜(PES)、聚碳酸酯(PC)等。这些热塑性塑料增韧剂能够在固化过程中与环氧树脂形成相容性较好的共混体系,显著提高材料的韧性和耐冲击性能。此外,热塑性塑料增韧剂还具有良好的加工性能,便于后续成型加工。

-

纳米填料:如纳米二氧化硅(SiO2)、纳米粘土等。这些纳米填料能够在微观尺度上增强材料的韧性,同时提高其力学性能和耐热性。研究表明,加入适量的纳米填料可以使固化产物的拉伸强度和模量分别提高10%-20%,并且显著改善其抗疲劳性能。

2. 使用催化剂

MDA与环氧树脂的反应速率相对较慢,尤其是在低温条件下,固化时间可能长达数小时甚至数天。为了解决这一问题,可以在配方中加入适量的催化剂,以加速反应进程。常用的催化剂包括:

-

叔胺类催化剂:如三乙胺(TEA)、苄基二(BDMA)等。这些催化剂能够促进环氧基的开环反应,显著提高反应速率。研究表明,加入适量的叔胺类催化剂可以使固化时间缩短至1-2小时,同时不影响固化产物的性能。

-

咪唑类催化剂:如2-甲基咪唑(2MI)、2-基咪唑(2PI)等。这些催化剂具有较高的催化效率,能够在较低温度下加速反应进程。此外,咪唑类催化剂还具有较好的耐热性和稳定性,适用于高温固化应用。

-

金属络合物催化剂:如钛酸四丁酯(TBOT)、铝酸三异丙酯(TAA)等。这些金属络合物催化剂能够通过配位作用促进环氧基的开环反应,显著提高反应速率。研究表明,加入适量的金属络合物催化剂可以使固化时间缩短至30分钟以内,同时提高固化产物的耐热性和化学稳定性。

3. 控制反应物比例

MDA与环氧树脂的比例对固化产物的性能有重要影响。一般来说,MDA的用量越多,固化产物的交联密度越大,强度和刚性越高,但脆性也会随之增加。因此,合理控制MDA与环氧树脂的比例是优化配方的关键。通常,MDA与环氧树脂的摩尔比为1:1左右,但在实际应用中,可以根据具体需求进行适当调整。例如:

-

提高MDA用量:如果需要获得更高的强度和刚性,可以适当增加MDA的用量。研究表明,将MDA与环氧树脂的摩尔比提高至1.2:1时,固化产物的拉伸强度和模量分别提高了15%-20%,但脆性也随之增加。为了解决这一问题,可以在配方中加入适量的增韧剂,以平衡强度和韧性。

-

降低MDA用量:如果需要获得更好的韧性和加工性能,可以适当降低MDA的用量。研究表明,将MDA与环氧树脂的摩尔比降低至0.8:1时,固化产物的冲击强度显著提高,同时保持较高的拉伸强度和模量。此外,降低MDA用量还可以降低成本,提高经济效益。

4. 引入功能性添加剂

为了赋予固化产物更多的功能,可以在配方中引入一些功能性添加剂。例如:

-

导电填料:如石墨烯、碳纳米管、银粉等。这些导电填料能够在固化产物中形成导电网络,赋予材料优异的导电性能。研究表明,加入适量的导电填料可以使固化产物的电阻率降低至10^-3 Ω·cm以下,适用于电磁屏蔽、导电涂料等领域。

-

阻燃剂:如氢氧化铝(ATH)、氢氧化镁(MDH)、磷系阻燃剂等。这些阻燃剂能够在固化产物中形成隔热层,阻止火焰蔓延,提高材料的防火性能。研究表明,加入适量的阻燃剂可以使固化产物的极限氧指数(LOI)提高至30%以上,达到UL94 V-0级阻燃标准。

-

光稳定剂:如紫外线吸收剂(UVAs)、光稳定剂(HALS)等。这些光稳定剂能够吸收或反射紫外线,防止材料在长期光照下发生降解,延长其使用寿命。研究表明,加入适量的光稳定剂可以使固化产物的耐候性显著提高,适用于户外长期使用。

5. 优化固化工艺

除了配方优化外,固化工艺的选择也对固化产物的性能有重要影响。为了获得佳的固化效果,可以选择合适的固化工艺参数,如温度、压力、时间等。例如:

-

提高固化温度:在一定范围内,提高固化温度可以显著加快反应速率,缩短固化时间。研究表明,将固化温度从80°C提高至120°C时,固化时间可以从6小时缩短至2小时,同时固化产物的力学性能和耐热性有所提高。

-

采用分段固化:对于复杂的制品或厚壁件,可以采用分段固化的工艺,即先在较低温度下进行初步固化,再在较高温度下进行二次固化。这样可以避免一次固化过程中产生的内应力过大,导致制品变形或开裂。研究表明,采用分段固化工艺可以获得更均匀的交联结构,提高固化产物的尺寸稳定性和力学性能。

-

施加压力:在固化过程中施加一定的压力,可以促进反应物的扩散,提高交联密度,减少气泡和孔隙的形成。研究表明,施加0.1-0.5 MPa的压力可以使固化产物的密度提高5%-10%,同时改善其表面质量和力学性能。

国内外研究进展与未来展望

近年来,国内外学者对MDA作为环氧树脂固化剂的研究取得了显著进展,尤其是在配方优化、反应机理和应用领域等方面。以下是对相关研究进展的综述,并对未来的发展方向进行展望。

国内外研究进展

-

反应机理的深入研究

早期的研究主要集中在MDA与环氧树脂的反应机理上,揭示了氨基与环氧基之间的开环反应过程。近年来,随着实验技术和理论模拟手段的进步,研究人员对反应动力学、交联网络结构以及副反应机制有了更深入的理解。例如,Li等人[1]通过原位红外光谱(FTIR)和核磁共振(NMR)技术,实时监测了MDA与环氧树脂的反应过程,发现反应初期主要以单取代产物为主,随后逐渐形成多取代产物和交联结构。此外,Wang等人[2]利用分子动力学模拟(MD)研究了MDA与环氧树脂的反应路径,揭示了反应物分子间的相互作用和能量变化规律,为优化反应条件提供了理论依据。 -

配方优化的研究

为了提高MDA固化环氧树脂的性能,研究人员进行了大量的配方优化工作。例如,Zhang等人[3]通过引入纳米二氧化硅(SiO2)作为增韧剂,成功制备了高强度、高韧性的环氧树脂复合材料。研究表明,纳米SiO2的加入不仅提高了固化产物的拉伸强度和模量,还显著改善了其抗冲击性能。此外,Chen等人[4]开发了一种新型的咪唑类催化剂,能够在低温下快速固化MDA/环氧树脂体系,缩短了固化时间,降低了能耗。该催化剂还具有良好的耐热性和稳定性,适用于高温固化应用。 -

应用领域的拓展

随着MDA固化环氧树脂性能的不断提升,其应用领域也在不断拓展。例如,在航空航天领域,MDA固化环氧树脂因其优异的耐热性和尺寸稳定性,被广泛应用于飞机结构件、发动机部件等关键部位。研究表明,MDA固化环氧树脂的玻璃化转变温度(Tg)可达200°C以上,能够在高温环境下保持良好的机械性能。此外,在电子封装领域,MDA固化环氧树脂因其优异的电气绝缘性能和耐化学腐蚀性能,被广泛应用于集成电路、半导体器件等高端电子产品中。研究表明,MDA固化环氧树脂的介电常数低至3.0以下,能够有效减少信号传输损耗,提高电子产品的性能。

未来展望

尽管MDA作为环氧树脂固化剂已经取得了显著的研究成果,但仍有许多挑战需要解决。未来的研究可以从以下几个方面展开:

-

开发新型固化剂

为了进一步提高固化产物的性能,研究人员可以探索开发新型的固化剂,如含硫、含磷等功能性固化剂。这些固化剂不仅能够与环氧基发生反应,还能赋予材料更多的功能,如阻燃、导电、自修复等。此外,还可以通过分子设计和合成技术,开发具有特殊结构和性能的固化剂,以满足不同应用场景的需求。 -

绿色化和可持续发展

随着环保意识的不断提高,开发绿色、可持续的固化剂成为未来的重要发展方向。例如,研究人员可以探索利用天然植物油、生物质等可再生资源作为原料,开发绿色环保的固化剂。这些固化剂不仅具有优异的性能,还能减少对化石资源的依赖,降低环境污染。此外,还可以通过生物降解技术,开发可降解的固化剂,实现材料的循环利用,推动绿色化学的发展。 -

智能材料的研发

智能材料是指能够感知外界环境变化并作出响应的材料。未来的研究可以结合MDA固化环氧树脂的特点,开发具有自修复、形状记忆、传感等功能的智能材料。例如,通过引入自修复剂或形状记忆聚合物,可以赋予固化产物自修复能力和形状记忆功能,使其在受到损伤后能够自动修复,恢复原有的性能。此外,还可以通过引入导电填料或压电材料,开发具有传感功能的智能材料,实现实时监测和反馈。 -

工业应用的规模化

尽管MDA固化环氧树脂在实验室中表现出优异的性能,但其在工业应用中的规模化生产仍面临许多挑战。未来的研究可以重点关注如何降低生产成本、提高生产效率、优化生产工艺等方面的问题。例如,通过开发高效催化剂、改进固化工艺、优化配方设计等方式,可以显著提高MDA固化环氧树脂的生产效率,降低生产成本,推动其在更多领域的广泛应用。

总结

4,4′-二氨基二甲烷(MDA)作为环氧树脂的固化剂,凭借其优异的力学性能、高耐热性和良好的化学稳定性,在高性能复合材料、电子封装、航空航天等领域得到了广泛应用。通过对MDA与环氧树脂反应机理的深入研究,我们了解到MDA的氨基基团能够与环氧基发生开环反应,形成致密的交联网络结构,赋予固化产物卓越的性能。然而,MDA也存在固化时间长、脆性大、价格高等局限性。通过合理的配方优化策略,如添加增韧剂、使用催化剂、控制反应物比例、引入功能性添加剂以及优化固化工艺,可以有效克服这些局限性,进一步提升固化产物的性能,满足不同应用场景的需求。

未来,随着研究的不断深入和技术的不断创新,MDA固化环氧树脂有望在更多领域得到广泛应用。特别是在开发新型固化剂、绿色化和可持续发展、智能材料研发以及工业应用的规模化等方面,MDA固化环氧树脂将迎来更加广阔的发展前景。

扩展阅读:https://www.morpholine.org/category/morpholine/n-methylmorpholine/

扩展阅读:https://www.newtopchem.com/archives/208

扩展阅读:https://www.newtopchem.com/archives/759

扩展阅读:https://www.bdmaee.net/wp-content/uploads/2022/08/102-2.jpg

扩展阅读:https://www.cyclohexylamine.net/organic-mercury-replacement-catalyst/

扩展阅读:https://www.newtopchem.com/archives/44475

扩展阅读:https://www.newtopchem.com/archives/category/products/page/41

扩展阅读:https://www.bdmaee.net/fascat4224-catalyst-cas-68298-38-4-dibutyl-tin-bis-1-thioglycerol/

扩展阅读:https://www.newtopchem.com/archives/843

扩展阅读:https://www.bdmaee.net/polyurethane-delayed-catalyst-8154/